1. Anwendungen in Automobil- und Industrieumgebungen

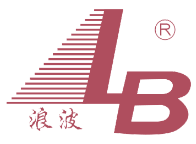

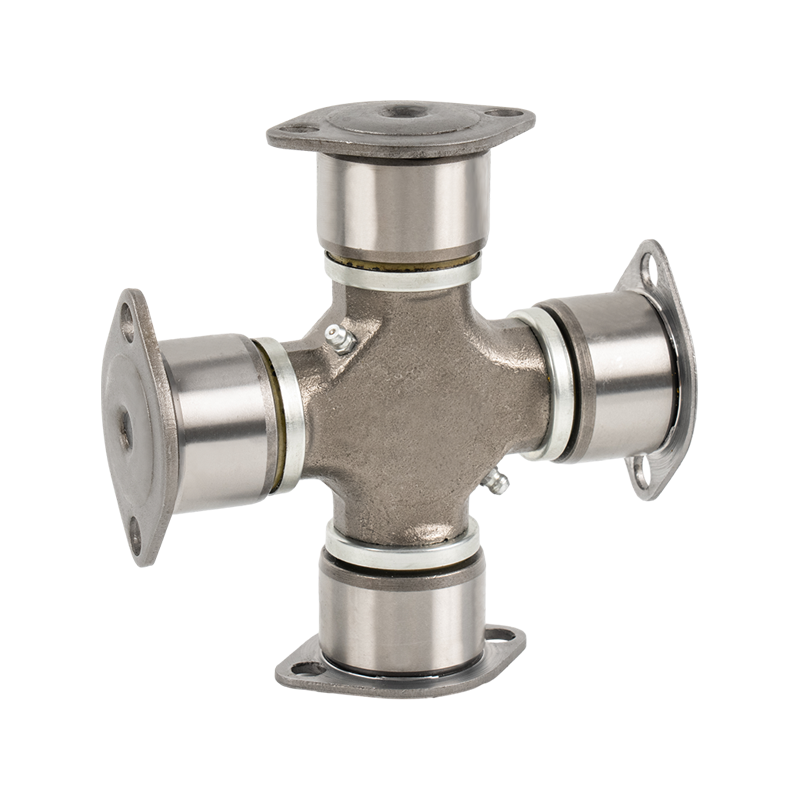

Der 4-Schweißplattentyp U-Gelenk spielt sowohl in Automobil- als auch in industriellen Anwendungen eine entscheidende Rolle und dient als entscheidende Komponente in Antriebssystemen, die eine effiziente Drehmomentübertragung und Flexibilität bei der Wellenausrichtung erfordern.

Kfz-Anwendungen: Im Automobilsektor sind diese U-Gelenke integrale Teile des Antriebsstrangs, insbesondere in Fahrzeugen mit Hinterradantrieb (RWD), Allradantrieb (4WD) oder Allradantrieb (AWD). Sie sind häufig in:

A) Antriebswellensysteme: U-Gelenk verbinden die Getriebeausgangswelle mit der Antriebswelle, die das Drehmoment an das Differential und letztendlich an die Antriebsräder überträgt. Dieses Setup ermöglicht eine reibungslose Stromversorgung, selbst wenn zwischen der Übertragung und dem Differential Winkelabweichungen vorhanden sind, z. B. in angehobenen LKWs oder Fahrzeugen mit unterschiedlichen Suspensionshöhen.

B) Propellerwellen: In Fahrzeugen mit Längsmotoren-Layouts, Propellerwellen mit 4-Schweißplatten-U-Gelenktransferdrehmoment vom Getriebe auf die Hinterachse oder alle vier Räder in 4WD-Systemen ausgestattet. Diese Verbindungen bieten die unterschiedlichen Winkel zwischen der Übertragung und dem Differential, um eine zuverlässige Stromübertragung und einen reibungslosen Betrieb zu gewährleisten.

C) Offroad-Fahrzeuge: Aufgrund ihrer robusten Konstruktion und der Fähigkeit, erhebliche Drehmomentlasten zu bewältigen, werden 4 U-Gelenk mit schweißtem Platten in Offroad-Fahrzeugen bevorzugt, in denen robuste Gelände und häufiger Artikulationsbedarf dauerhafte Antriebsstrangkomponenten. Sie halten dem Stress ungleichmäßiger Oberflächen und steiler Steigungen stand, wodurch die Offroad-Fähigkeiten des Fahrzeugs verbessert werden.

Industrieanwendungen: In industriellen Umgebungen werden 4 U-Gelenk mit schweißten Platten in einer Vielzahl von Maschinen und Geräten eingesetzt, die eine effiziente Drehmomentübertragung und Flexibilität bei der Wellenausrichtung erfordern:

A) Pumpen und Kompressoren: Diese U-Gelenk verbinden den Motor- oder Motorwelle mit der Pumpe oder der Kompressorwelle, wodurch die Übertragung von Rotationsenergie erleichtert wird. Sie bieten Fehlausrichtung und Vibration, um einen reibungslosen Betrieb zu gewährleisten und Verschleiß von Lager und Dichtungen zu minimieren.

b) Landwirtschaftliche Maschinen: Ausrüstung wie Kombinationen, Traktoren und Erntemaschinen verwenden 4 U-Gelenk mit schweißter Platte, um verschiedene Wellen innerhalb der Maschinen zu verbinden. Sie ermöglichen eine zuverlässige Stromübertragung vom Motor zu Komponenten wie Schnecken, Schneiden von Klingen und Erntemechanismen, wodurch die Produktivität in landwirtschaftlichen Betriebsvorgängen verbessert wird.

c) Industriemaschinen: Von den Herstellungsanlagen bis zu Bergbauvorgängen sind U-Gelenke entscheidend, um Wellen in Fördersystemen, Verarbeitungsgeräten und schwere Maschinen zu verbinden. Die 4 U-Gelenk mit 4 Schweißplatten bieten Robustheit und Zuverlässigkeit und tragen zur Gesamtwirkungsgrad und der Verfügbarkeit von industriellen Prozessen bei.

2. Vorteile gegenüber anderen U-Gelenktypen

Beim Vergleich von U-Gelenkdesigns die

4 Schweißplatten-Typ U-Gelenk Aufgrund mehrerer wichtiger Vorteile, die es für verschiedene anspruchsvolle Anwendungen in den Bereichen Automobil- und Industriesektoren eignen.

A) höhere Drehmomentkapazität: Der 4-Schweißplatten-Typ U-Gelenk ist im Vergleich zu anderen Typen wie Kreuz- und Nadel-Lager-U-Gelenken bekannt. Diese Fähigkeit ergibt sich aus seiner robusten Konstruktion, die vier geschweißte Platten umfasst, die zwei Yokes und zwei Lagerkappen umfassen. Die geschweißte Baugruppe bietet eine hervorragende strukturelle Integrität und ermöglicht es dem U-Gelenk, höhere Drehmomentlasten ohne beeinträchtige Leistung oder Haltbarkeit zu übertragen. Dies macht es ideal für Anwendungen, bei denen eine schwere Drehmomentübertragung erforderlich ist, z. B. in LKWs, landwirtschaftlichen Maschinen und Industrieausrüstung.

b) Reduzierte Vibration und Rauschen: Aufgrund seiner festen Konstruktion und der präzisen Baugruppe weist der 4-Schweißplatten-Typ U-Gelenk typischerweise während des Betriebs im Vergleich zu U-Gelenken mit Nadellagern oder Kreuzdesigns eine geringere Vibration und Geräuschpegel auf. Diese Verringerung der Vibration hilft, den Verschleiß von umgebenden Komponenten zu minimieren und den Komfort der Fahrzeug- oder Maschinen sowie die Glätte des Betriebs zu verbessern. In industriellen Umgebungen trägt eine reduzierte Vibration zu einer verbesserten Betriebsstabilität und Präzision bei Geräten wie Pumpen, Kompressoren und Förderern.

c) Verbesserte Resistenz gegen Verschleiß und Müdigkeit: Das Schweißen von Platten im 4-Schweißplatten-Typ U-Gelenk verbessert nicht nur die Drehmomentkapazität, sondern verbessert auch die Resistenz gegen Verschleiß und Müdigkeit. Die geschweißte Baugruppe verteilt Stress gleichmäßiger über das Gelenk, wodurch die Wahrscheinlichkeit eines vorzeitigen Verschleißes verringert wird und die Lebensdauer des U-Gelenks im Vergleich zu Entwürfen verlängert, die sich auf Nadellager oder Kreuzen verlassen. Diese Haltbarkeit ist besonders vorteilhaft in Umgebungen mit hoher Nachfrage, in denen die Geräte kontinuierlich oder unter schweren Belastungen arbeiten, um eine zuverlässige Leistung über längere Zeiträume zu gewährleisten.

D) Wartungs- und Schmierungseffizienz: Im Gegensatz zu U-Gelenks mit Nadellagern, die regelmäßig Fett benötigen, um die Leistung aufrechtzuerhalten, erfordert der 4-Schweißplatten-Typ U-Gelenke häufig weniger häufige Schmierung. Das geschweißte Design minimiert den Eintritt von Verunreinigungen und behält effektiveres Schmiermittel, wodurch die Wartungsintervalle und die damit verbundenen Ausfallzeiten reduziert werden. Diese Funktion ist sowohl für Automobil- als auch für industrielle Anwendungen von Vorteil, bei denen die Minimierung der Wartungsanforderungen zu Kosteneinsparungen und zu einer erhöhten Betriebseffizienz führen kann.

e) Flexibilität bei eckiger Fehlausrichtung: Das Design des 4-Schweißplatten-Typs U-Gelenk ermöglicht eine größere Flexibilität bei der Anpassung der winkelischen Fehlausrichtung zwischen verbundenen Wellen. Diese Fähigkeit ist bei Fahrzeugen und Maschinen von entscheidender Bedeutung, bei denen Schächte aufgrund der Artikulation der Suspension, unterschiedlichen Betriebsbedingungen oder strukturellen Einschränkungen möglicherweise nicht perfekt ausgerichtet sind. Durch die Einhaltung einer Fehlausrichtung ohne beeinträchtige Effizienz der Drehmomentübertragung tragen diese U-Gelenke zu einem reibungsloseren Betrieb und einer verringerten Belastung der Antriebsstrangkomponenten bei, wodurch die Gesamtzuverlässigkeit und Langlebigkeit verbessert werden.