Die Schlüsselrolle von runden U-Gelenken mit hinterer Nut in der industriellen Automatisierung

Mit der rasanten Entwicklung der industriellen Automatisierung spielen verschiedene mechanische Übertragungskomponenten in der modernen Fertigung eine immer wichtigere Rolle. Darunter, Rundlager-U-Gelenke mit hinterer Nut Als wichtige Übertragungsverbindungskomponente werden sie zunehmend in verschiedenen mechanischen Geräten und industriellen Automatisierungssystemen eingesetzt. Rundlager-U-Gelenke mit hinterer Nut sorgen nicht nur für eine effiziente Kraftübertragung, sondern verbessern auch die Stabilität, Präzision und Lebensdauer der Ausrüstung und fördern so die Automatisierung in verschiedenen Branchen erheblich.

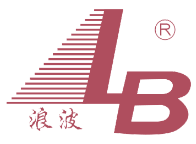

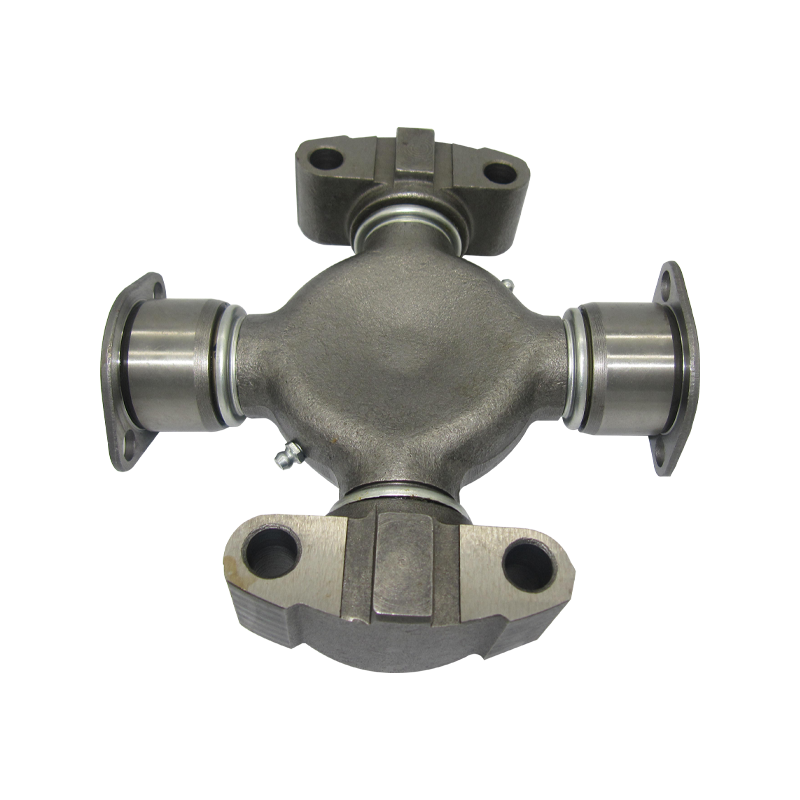

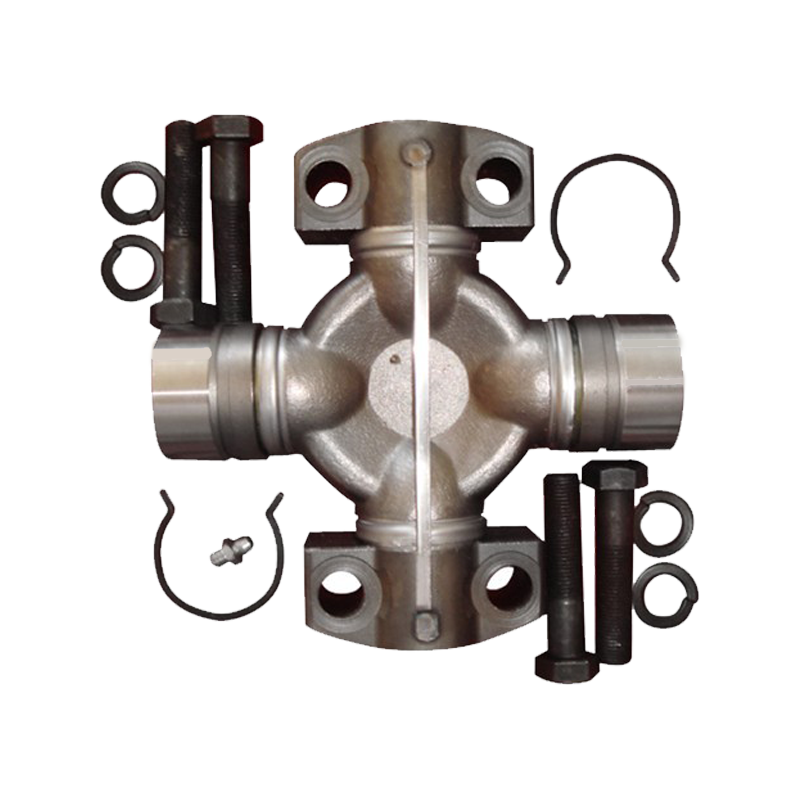

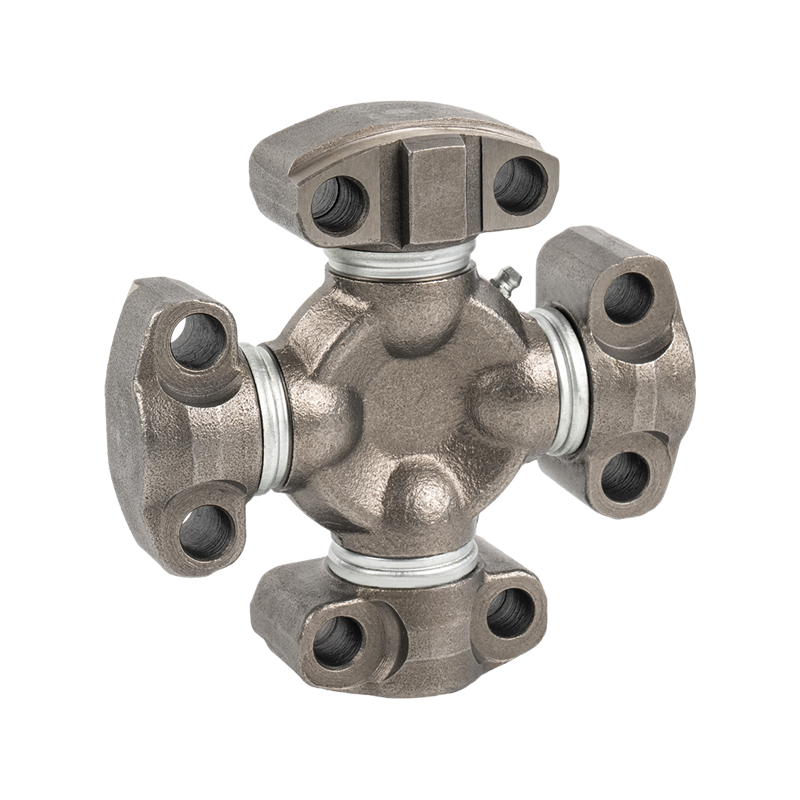

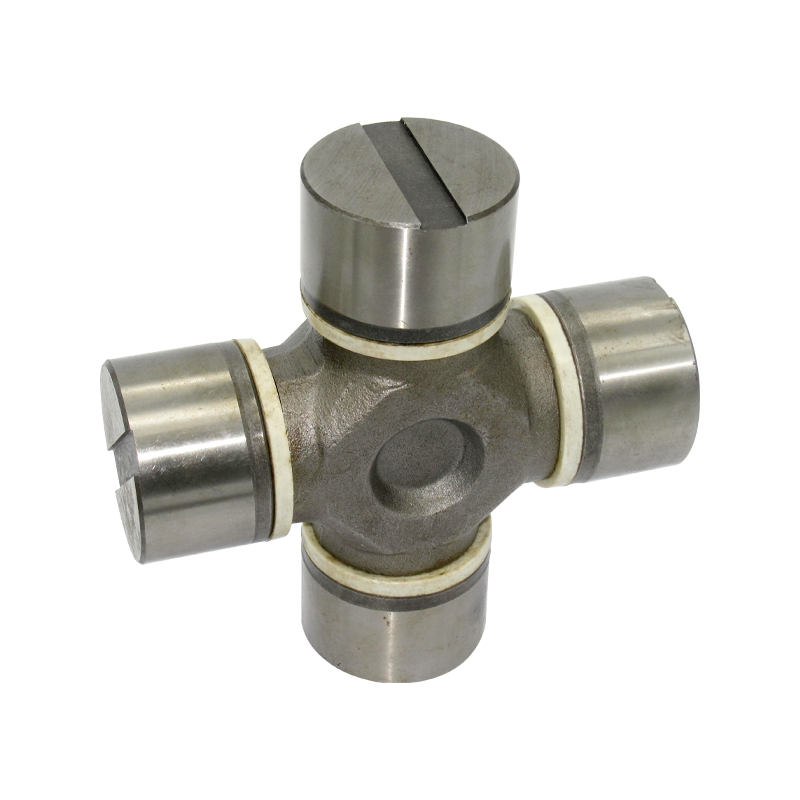

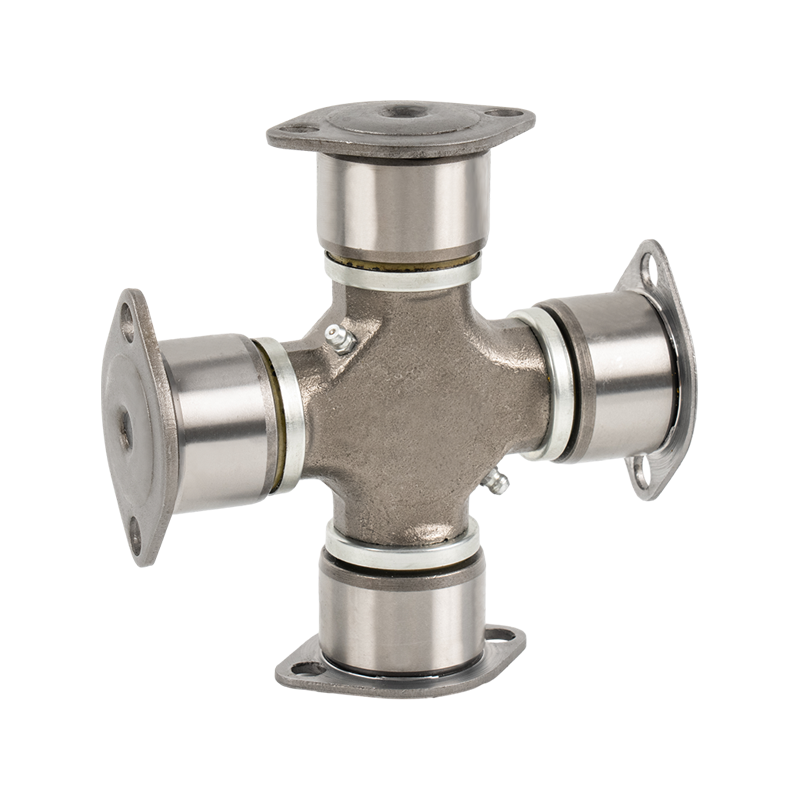

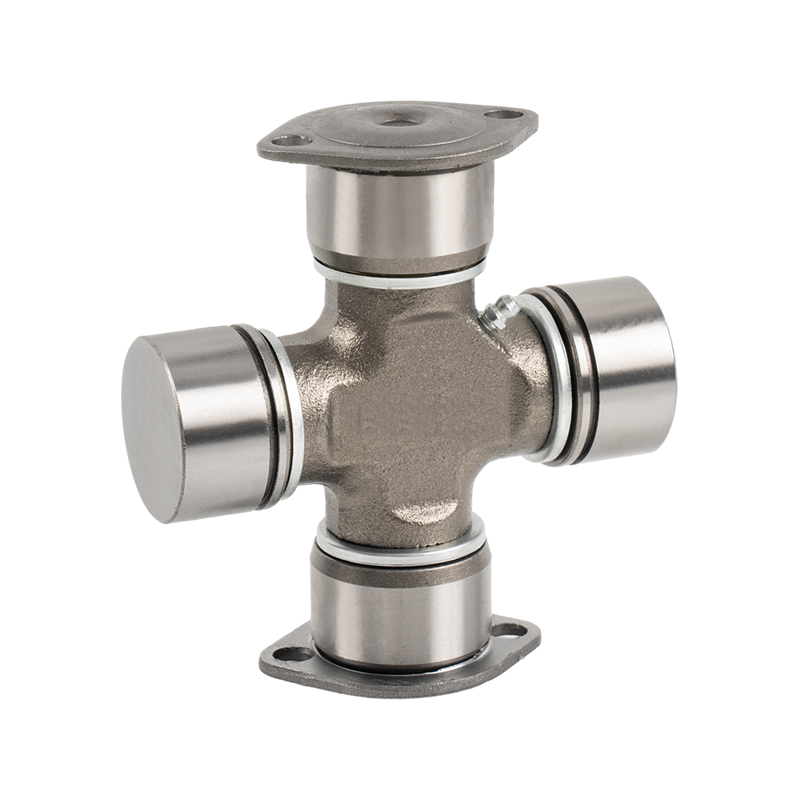

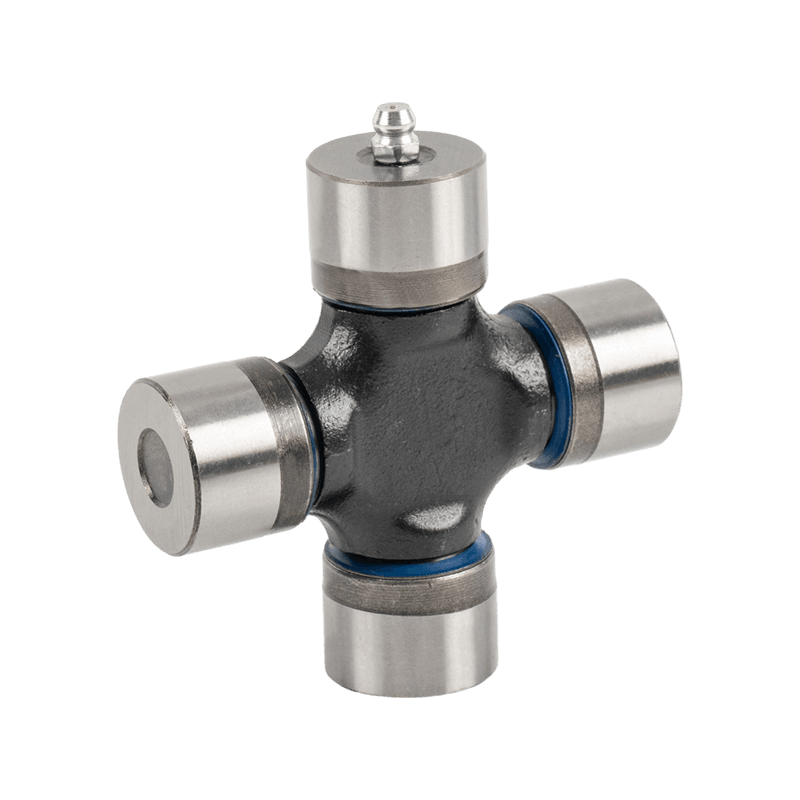

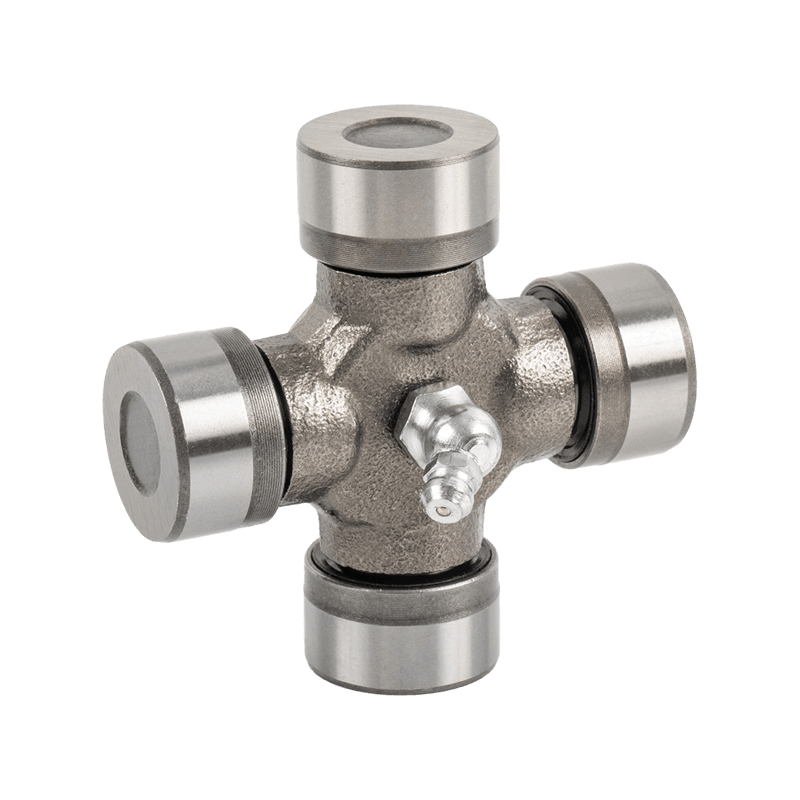

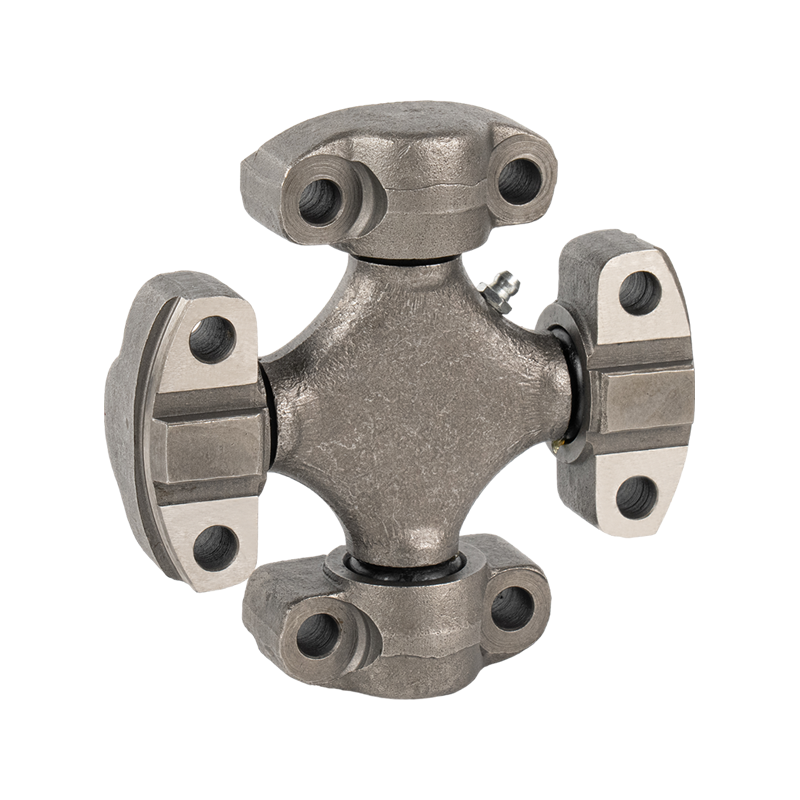

Was ist ein Rundlager-Kreuzgelenk mit hinterer Nut?

Das Rundlager-Kreuzgelenk mit hinterer Nut ist eine Schlüsselkomponente, die häufig in mechanischen Übertragungssystemen verwendet wird. Es besteht im Wesentlichen aus einem runden Lager und einem U-förmigen Gelenk. Das Design des U-Gelenks absorbiert Winkelschwankungen effektiv und sorgt für eine stabile Kraftübertragung. Das Design der hinteren Nut ermöglicht es der Verbindung, größeren Belastungen während des Betriebs standzuhalten und gleichzeitig Reibung und Verschleiß zu reduzieren, wodurch die Effizienz und Lebensdauer des Systems verbessert wird.

Dieses Gelenk wird häufig in verschiedenen Übertragungssystemen in der industriellen Automatisierung eingesetzt, beispielsweise in Robotern, automatisierten Produktionslinien, Fördersystemen, Roboterarmen und Präzisionsinstrumenten. Es behält eine hervorragende Leistung unter hoher Last und Hochfrequenzbetrieb bei.

Anwendungen von runden U-Gelenken mit hinterer Nut in der industriellen Automatisierung

1. Industrieroboter: Industrieroboter sind ein integraler Bestandteil der modernen Fertigung und spielen insbesondere in hochpräzisen Produktionsprozessen wie der Automobilfertigung und der Elektronikmontage eine entscheidende Rolle. Rundlager-U-Gelenke mit hinterer Nut werden häufig in Robotergelenken verwendet, hauptsächlich zur Kraftübertragung und zur Koordinierung der Drehung jedes Gelenks. Da Industrieroboter eine häufige und präzise Bewegungssteuerung erfordern, absorbieren U-Gelenke mit hinteren Nuten und runden Lagern effektiv Winkelschwankungen, sorgen für einen reibungslosen Betrieb der Robotergelenke und reduzieren den durch längeren Betrieb verursachten Verschleiß.

2. Automatisierte Produktionslinien: In automatisierten Produktionslinien werden U-Gelenke mit hinteren Nuten und runden Lagern häufig zur Kraftübertragung zwischen Fördersystemen und verschiedenen automatisierten Geräten verwendet. Mit der kontinuierlichen Weiterentwicklung der Produktionsprozesse benötigen automatisierte Produktionslinien effizientere und stabilere Stromversorgungssysteme, um hochpräzise Abläufe zu unterstützen. Das Rundlager-Kreuzgelenk mit hinterer Nut und seinem präzisen Verbindungsdesign gewährleistet den koordinierten Betrieb verschiedener mechanischer Komponenten, verringert das Risiko von Maschinenstillstandszeiten und -ausfällen und verbessert so die Gesamtbetriebseffizienz und Stabilität der Produktionslinie.

3. Präzisionsgeräte: Präzisionsgeräte, insbesondere hochpräzise Werkzeuge wie CNC-Werkzeugmaschinen und Laserschneidmaschinen, erfordern eine äußerst hohe Präzision bei der Passung ihrer Komponenten. Das Rundlager-Kreuzgelenk mit hinterer Nut wird häufig verwendet, um verschiedene Antriebssysteme und Aktuatoren in diesen Geräten zu verbinden. Seine überragende Tragfähigkeit und geringe Reibungseigenschaften ermöglichen Präzisionsgeräten eine höhere Betriebsgenauigkeit und Stabilität. Da die Nachfrage der Industrie nach Produktionspräzision steigt, ist das Rundlager-Kreuzgelenk mit Hinterrille zu einer entscheidenden Komponente für die Gewährleistung der Anlagenleistung geworden.

4. Fördersysteme und Logistikautomatisierung: Fördersysteme sind ein unverzichtbarer Bestandteil moderner Fabriken, insbesondere in der Großproduktion und Logistikverteilung. Das Rundlager-Kreuzgelenk mit hinterer Nut dient zur Verbindung von Förderbändern, Antriebsmotoren und anderen Komponenten und sorgt so für eine stabile Kraftübertragung. In Umgebungen mit hoher Belastung und hoher Geschwindigkeit können Rundlager-U-Gelenke mit hinterer Nut Winkelschwankungen während des Betriebs effektiv absorbieren, Ausfallzeiten aufgrund mechanischer Schäden vermeiden und so die Effizienz und Zuverlässigkeit von Logistikautomatisierungssystemen verbessern.

Technische Vorteile von runden U-Gelenken mit hinterer Nut in der industriellen Automatisierung

1. Hohe Tragfähigkeit: Das optimierte Strukturdesign des runden U-Gelenks mit hinterer Nut verteilt den im Betrieb erzeugten Lastdruck effektiv und verbessert so die Tragfähigkeit des Gelenks. Beim Einsatz unter Hochlastbedingungen sorgt die Verbindung für geringe Verschleißraten und verlängert so die Lebensdauer der Ausrüstung. Diese Eigenschaft macht das Rundlager-Kreuzgelenk mit hinterer Nut zur idealen Wahl für die hochintensiven Betriebsumgebungen der industriellen Automatisierung.

2. Präzise Kraftübertragung: In industriellen Automatisierungssystemen ist eine genaue Kraftübertragung entscheidend für den effizienten Gerätebetrieb. Das runde U-Gelenk-Design mit hinterer Nut sorgt für eine reibungslose Kraftübertragung und reduziert den Leistungsverlust durch Winkelschwankungen während der Übertragung. Besonders bei Präzisionsbearbeitungs- und Hochpräzisionssteuerungsanwendungen ermöglicht die Stabilität des Rundlager-Kreuzgelenks mit hinterer Nut, dass die Ausrüstung über längere Zeiträume einen hochpräzisen Betrieb aufrechterhält.

3. Reduzierte Reibung und Verschleiß: Das U-Gelenk mit hinteren Nut-Rundlagern verwendet Hochleistungslager und -gelenke, wodurch die bei herkömmlichen Gelenken übliche Reibung und der Verschleiß effektiv reduziert werden. Diese verringerte Reibung ermöglicht es der Verbindung, während des Hochgeschwindigkeitsbetriebs eine kühlere Temperatur aufrechtzuerhalten, wodurch Ausfälle aufgrund von Überhitzung reduziert werden und dadurch die Zuverlässigkeit des gesamten Getriebesystems verbessert wird. Darüber hinaus trägt die verringerte Reibung dazu bei, den Energieverbrauch zu senken und die Energieeffizienz des Systems zu verbessern.

4. Haltbarkeit und Stabilität: Das aus hochwertigen Materialien und unter Verwendung spezieller Verfahren hergestellte Kreuzgelenk mit hinteren Nut-Rundlagern ist außergewöhnlich langlebig und stabil. Es bietet eine hervorragende Leistung in Industrieumgebungen mit hohen Temperaturen, Feuchtigkeit und Staub. Diese hohe Haltbarkeit bedeutet weniger Wartung und weniger Ausfallzeiten, wodurch das Risiko von Produktionsausfällen verringert und die Produktivität der Fabrik verbessert wird.

5. Vielseitige Anwendung: Das U-Gelenk mit hinteren Nut-Rundlagern ist äußerst anpassungsfähig und gewährleistet eine hervorragende Leistung in einer Vielzahl von Betriebsumgebungen. Ob in rauen Umgebungen wie niedrigen Temperaturen oder hohen Temperaturen und hoher Luftfeuchtigkeit, Rundlager-Kreuzgelenke mit hinterer Nut bieten stabilen Halt unter einer Vielzahl extremer Bedingungen. Diese große Anpassungsfähigkeit macht sie in der Automatisierungsbranche weit verbreitet, darunter in der Automobilherstellung, der Elektronikmontage, der Lebensmittelverarbeitung, der Logistik und Lagerhaltung sowie in anderen Branchen.

Zukünftige Entwicklungstrends von runden U-Gelenken mit hinterer Nut in der industriellen Automatisierung

Mit der kontinuierlichen Weiterentwicklung der industriellen Automatisierungstechnik wird auch die Hinterrillen-Rundlager-Kreuzgelenktechnologie ständig weiterentwickelt. Mit der weitverbreiteten Anwendung von intelligenter Fertigung, dem Internet der Dinge und Big-Data-Analysen werden in Zukunft Rundlager-Kreuzgelenke mit hinterer Nut größeren Herausforderungen gegenüberstehen, aber auch mehr Entwicklungsmöglichkeiten bieten.

1. Intelligente Überwachung: Künftige Rundlager-Kreuzgelenke mit hinterer Nut werden noch intelligenter sein, da eingebettete Sensoren und Datenerfassungssysteme eine Echtzeitüberwachung und Selbstdiagnose ermöglichen. Dadurch kann die Ausrüstung den Arbeitsstatus der Verbindung während des Betriebs in Echtzeit überwachen, frühzeitig vor möglichen Ausfällen warnen, die Wartungskosten senken und die Verfügbarkeit und Zuverlässigkeit der Ausrüstung verbessern.

2. Materialinnovation und hohe Leistung: Mit der Entwicklung neuer Materialtechnologien werden zukünftige Kreuzgelenke mit hinteren Nuten und runden Lagern leistungsstärkere Materialien wie Kohlefaserverbundwerkstoffe und Keramik verwenden, um ihre Verschleißfestigkeit, Temperaturbeständigkeit und Festigkeit weiter zu verbessern. Diese neuen Materialien ermöglichen es den Gelenken, noch extremeren Betriebsbedingungen standzuhalten und gleichzeitig den Energieverbrauch zu senken und die Lebensdauer zu verlängern.

3. Miniaturisierung und Präzision: In der Präzisionsfertigung und bei High-End-Geräten werden Miniaturisierung und Präzision die Zukunftstrends sein. Rundlager-Kreuzgelenke mit hinterer Nut werden immer kompakter und präziser, um den Anforderungen von Präzisionsinstrumenten und Mikromaschinen gerecht zu werden. Dieser Trend wird High-End-Automatisierungsgeräte zu höherer Effizienz, kleinerer Größe und höherer Leistung führen.